直线导轨通过什么方法来降低高速加工时的误差?

时间2025-06-01 13:38:42

浏览量:136

在现代制造业进程中,加工精度的标准持续攀升,特别是在高速加工场景下,如何保障加工精度已成为行业面临的紧迫难题。直线导轨作为兼具高精度与高效率特性的机械导向器件,在高速加工环节中处于关键地位,其设计构造与性能参数直接关系到加工过程中误差控制的实际效果。

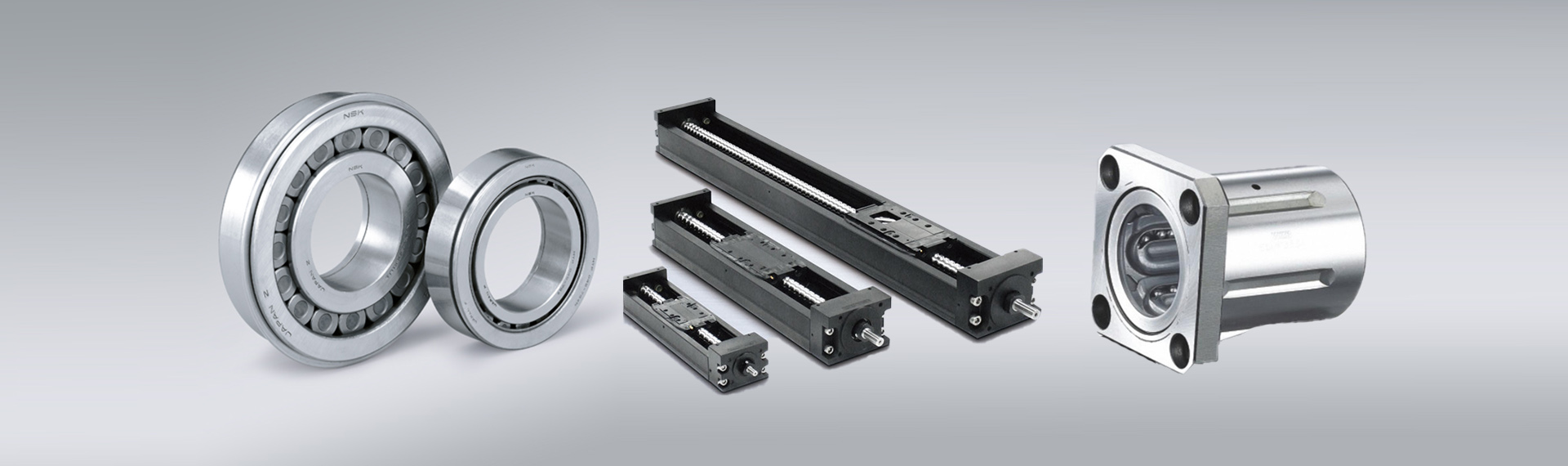

要探究直线导轨在高速加工中的作用,需先明晰其结构组成与工作机制。直线导轨主要由导轨、滑块和滚动元件(如滚珠、滚柱)构成:导轨作为固定导向轨道,为运动提供基准轨迹;滑块承载工作台等运动部件,沿导轨往复滑动;滚动元件则嵌入导轨与滑块之间,通过滚动摩擦替代传统滑动摩擦,大幅降低运动阻力,使滑块得以平稳、精准地沿轨道移动。这一设计在高速加工场景中优势显著 —— 传统滑动导轨易因高速切削产生的高载荷和振动引发剧烈摩擦与磨损,导致加工精度下降,而直线导轨通过滚动接触模式显著减少摩擦热生成,有效抑制了因摩擦损耗和热膨胀导致的误差。

一、超低摩擦系数:高速精度的核心支撑

摩擦力是高速加工误差的主要源头之一。传统滑动导轨的摩擦系数通常为 0.08-0.3,高速运行时摩擦生热易导致导轨热膨胀变形,造成定位偏差。而直线导轨的滚动摩擦模式可将摩擦系数降至 0.001-0.003,仅为滑动导轨的 1/30-1/80。这种低摩擦特性不仅减轻了驱动系统的负荷,更通过减少热量产生(同等工况下温升可降低 10-15℃),避免了导轨因温度变化产生的几何变形。例如在主轴转速达 25000r/min 的高速钻削中,直线导轨可使进给系统的动态误差控制在 ±5μm 以内,较滑动导轨提升 60% 以上。

二、高刚性力学结构:抵御动态载荷的关键屏障

高速加工中,机床需承受切削力、惯性力和振动的叠加作用,对导轨刚性提出极高要求。直线导轨通过优化截面结构(如采用大跨距双列滚珠设计、增加导轨厚度)和材料性能(如选用 SUJ2 高碳铬轴承钢并经淬火处理至 HRC60±2),使其刚性较传统导轨提升 40%-60%。以某精密级直线导轨为例,其抗偏载能力可达额定载荷的 1.5 倍,能有效吸收高速切削时的冲击振动,防止机床因刚性不足产生弹性形变。实测数据显示,在进给速度 50m/min 的加工场景中,高刚性直线导轨可将加工尺寸误差控制在 ±8μm 以内,较滑动导轨提升 50%。

三、精度分级体系:适配差异化需求的导向基准

直线导轨的精度等级直接决定导向精度,通常分为普通级(C)、高级(H)、精密级(P)、超精密级(SP)和超高精密级(UP)。以 SP 级导轨为例,其导轨直线度误差≤±2μm/m,滑块运行平行度误差≤±5μm,适用于精度要求高于 IT4 级的高速加工场景(如光学元件研磨、精密齿轮加工)。通过精密研磨滚道和预加载荷技术,高精度导轨可将重复定位误差控制在 ±1μm 以内,满足纳米级加工的导向需求。例如在微电子器件封装设备中,UP 级直线导轨可实现 ±0.5μm 的定位精度,确保芯片贴装工艺的准确性。

四、装配工艺与润滑系统:误差控制的实施要点

精密安装规范:安装时需使用激光干涉仪检测导轨的直线度(允许误差≤0.002mm/m),通过调整螺栓或楔铁消除安装间隙。对于长度超过 5 米的导轨拼接,需采用过渡块匹配接缝处的轮廓精度,使接缝高度差<2μm,避免运动卡顿。

智能润滑方案:高速运行时,导轨每米行程的润滑脂需求量约为 0.03-0.15g,需通过递进式分配系统实现定量供油。例如采用油气润滑技术时,压缩空气携带油雾以 2-5m/s 的速度输送至滚道,形成厚度约 1-3μm 的润滑膜,可将摩擦热降低 35%,同时使导轨温升控制在 ±0.8℃以内。

五、材料与技术革新:应对极端工况的发展方向

为适应超高速加工(线速度>120m/min),部分直线导轨采用陶瓷滚珠(如 SiC 陶瓷)或碳纤维增强聚合物基复合材料,以降低滚动体质量和热膨胀系数。表面涂层技术的创新(如氮化钛涂层、类金刚石涂层)可将滚道表面硬度提升至 HV2000 以上,耐磨性提高 4-6 倍。智能化升级方面,集成温度传感器和应变片的直线导轨可实时监测运行状态,通过数控系统动态补偿热变形,使加工误差再降低 10%-18%。

总结:多技术维度协同的误差控制体系

直线导轨通过滚动摩擦降阻机制、高刚性结构设计、精密制造分级标准、标准化安装流程及智能化润滑冷却技术的协同作用,构建了高速加工中的误差控制体系。数据显示,采用全闭环控制的直线导轨系统在进给速度 80m/min 时,定位误差可稳定在 ±3μm 以内,较传统导轨系统提升 10 倍以上。随着超材料、智能传感等技术的深度融合,未来直线导轨将在超高速、超精密加工领域实现误差控制能力的新突破,成为高端制造装备提升加工精度的核心技术基础。

2025年06月01日